15 Ene OMEGA Y SU FÁBRICA FUTURISTA

Por: Israel Cervantes

La pequeña relojería artesanal del siglo XIX que dio origen a la actual Omega, concreta en este nuevo siglo, su construcción futurista en Bienne, Suiza; la fábrica tiene consolidación tecnológica que le inyecta dinamismo a la propia empresa.

La historia se remonta a 1882, año en el que la empresa Louis Brandt & Fils mudó la fábrica de relojes al número 96 de la calle Jakob-Stampfl i, en Bienne, Suiza. En 1848 la marca Omega nació como símbolo de excelencia, innovación y precisión. Con la misión de buscar la perfección, sin cambiar de sede, Omega inauguró en 2018 una nueva fábrica con instalaciones tecnológicas avanzadas; donde se integran toda los departamentos de producción de Omega -montaje de relojes, capacitación y control de calidad-; e incluso, los subsecuentes como lo son: conjunto de reloj, pulseras, envío, stock y logística.

El edificio, creado por el arquitecto japonés Shigeru Ban se construyó con una longitud de 70 metros, una anchura de 30 metros y una altura de 30 metros; tiene un ingenioso concepto de eficiencia energética. Un espacio futurista que potencia el trabajo de los especialistas para alcanzar los más altos estándares de calidad en la relojería.

La arquitectura

Las técnicas poco convencionales del arquitecto Shigeru Ban se observan nuevamente en su propuesta con definición sustentable. El experto utilizó tubos de papel y de cartón para que la construcción tuviese una inversión de bajo costo; aunque también utilizó otros materiales como el vidrio y la madera.

“Estando en Suiza, el líder mundial de la construcción en madera; fue una elección muy apropiada para diseñar el edificio Omega con una estructura de este material… el edificio de producción corresponde a sólo 2.6 horas de crecimiento de árboles en Suiza”, aseguró Shigeru Ban.

Construcción ecológica

La eficiencia de energía fue uno de los objetivos primordiales para su construcción en general y el diseño de su interior. El cristal exterior es altamente eficiente, con la inclusión de protección solar en cada ventana. La reducción del consumo de energía se lleva al interior con el uso de iluminación LED. El exceso de calor generado en algunos procesos de producción, como el aire comprimido y las aspiradoras; se usan, por ejemplo, para precalentar el agua en espacios sanitarios.

El edificio trabaja con un sistema geotermal para el suministro total de energía; éste aprovecha el potencial de energía regenerativa del agua del subsuelo. El agua subterránea se bombea y sube a través de un intercambiador térmico que enfría directamente las áreas. Parte de este edificio está cubierto con paneles solares que reducen el consumo de electricidad.

Certificación Master Chronometer

Ubicado en el centro del edificio, el sistema de almacenamiento automatizado abarca tres pisos con capacidad para más de 30 mil cajas con componentes indispensables.

En la tercera planta, se realizan los procesos de control de calidad y técnico; lo que incluyen las pruebas METAS para la certificación Master Chronometer; la tecnología que certifica las 8 pruebas METAS donde los relojes se someten a un campo de 15 000 gauss –resistencia al magnetismo-, y así obtener los más altos estándares de calidad en el sector.

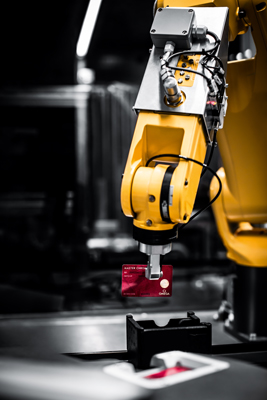

Ayuda robótica

La industria manufacturera de Omega requiere, además de la importante experiencia humana, el uso de brazos y sistemas de robotización. Los brazos robóticos se encargan de medir, fotografiar, recargar, cambiar de posición, desplazar y sumergir los relojes; para que la cadena de montaje siga un ritmo constante. Los brazos robóticos también se utilizan para la identificación y la presentación final de cada reloj. Mientras que los brazos de grabación de láser proporcionan la identidad de estos precisos objetos.

No Comments